Control de calidad en el Concreto Lanzado

Control de Calidad en el Concreto Lanzado

Por: Staff

¿Qué es el control de calidad?, en general, el control de calidad puede definirse como las técnicas y procedimientos que se aplican antes, durante y después de un proceso cualquiera con el fin de mantener el producto dentro de unos criterios previamente definidos y al menor costo posible. (1) En el caso del concreto lanzado, hablar de un concreto lanzado de calidad nos referimos aquel concreto que cumple con las especificaciones de los documentos del contrato.

Hay que recordar que el concreto lanzado, un concreto colocado a gran velocidad contra una superficie, es simplemente un sistema de colocación de concreto que difiere del concreto tradicional por su forma de colocación, cimbrado, acabado y métodos de prueba, pero el concreto lanzado es concreto y debemos de tener los mismos cuidados y precauciones que tenemos con el concreto tradicional para obtener un material de construcción durable y resistente.

A diferencia del concreto tradicional, el concreto lanzado, es difícil de muestrear en el laboratorio. Ya que el equipo y la técnica de colocación son factores claves que influyen en el desempeño de la mezcla. Por lo tanto, el evaluar la calidad y las propiedades del concreto lanzado debe de hacerse en campo muestreando generalmente en una artesa.

El control de calidad inicia desde la selección de materiales, donde las mismas pruebas que se realizan para el concreto tradicional son aplicables para el concreto lanzado, por ejemplo:

Los agregados deben de cumplir con la norma ASTM C 33 (Standard Specification for Concrete Aggregates) a excepción de la curva granulométrica que debe de cumplir con la curva granulométrica No. 2 del ACI 506.

Los aditivos deben cumplir con la norma ASTM C 1141 (Standard Specification for Admixtures for Shotcrete).

El agua debe de cumplir con los requerimientos de la norma ASTM C1602/C1602M-22 (Standard Specification for Mixing Water Used in the Production of Hydraulic Cement Concrete)

El cemento portland tipo I o II con la norma ASTM C 150 o el tipo de cemento especificado por el dueño.

Los materiales cementantes suplementarios también deben de cumplir con las normas ASTM aplicables (micro sílice ASTM C 1240), (ceniza volante o “Fly ash” ASTM C 618, Clase F o Clase C) (escoria granulada ASTM C 989).

Etc.

Hay tres momentos cruciales en que el concreto lanzado se necesitan realizar pruebas de control de calidad:

- Pre construcción;

- Durante la construcción en el momento de colocación; y

- Después del endurecimiento y curado apropiado a las edades especificadas según los documentos del contrato.

PANEL DE PRE CONSTRUCCIÓN DE CONCRETO LANZADO

El Código Internacional de Construcción (International Building Code) Sección 1908.4 define la elaboración de un panel de pruebas por lanzador, previo al inicio de cualquier construcción, siempre que haya la presencia de acero de refuerzo con un diámetro mayor al No. 6 (3/4”). Un panel de prueba de mínimo 1.20 m x 1.20 m (4’x 4’) representativo del proyecto debe replicar el mismo grosor, configuración de refuerzo y tamaño, e incorporar cualquier otro material, como una membrana impermeabilizante, según lo previsto para el trabajo en el lugar de acuerdo al diseño estructural. Se debe de lanzar, terminar, curar, examinar, cortarlo para evaluar el adecuado recubrimiento del acero, extracción de corazones y evaluar la resistencia a compresión antes del inicio del proyecto. Será lanzado con el mismo lanzador, en el mismo ángulo, usando la misma boquilla y con el mismo concreto, con el diseño de mezcla aprobado que se utilizará en el proyecto, con el mismo terminado y procedimiento de curado, así como con los mismos equipos que serán utilizados durante la construcción, a menos que sea aprobado un equipo sustituto por el oficial de construcción.

Finalmente, el panel de pre construcción brinda al propietario, la oportunidad de inspeccionar y aprobar la capacidad de cada uno de los lanzadores para realizar el trabajo, los acabados de concreto previstos, los procedimientos de control de alineación y el método de curado.

Durante la construcción en el momento de colocación.

Estamos más interesados en las propiedades del concreto lanzado fresco. En el caso del concreto lanzado vía húmeda, el control de calidad antes de bombear incluiría las siguientes pruebas:

Muestreo de concreto recién mezclado (ASTM C172/C172M – 17)

Revenimiento/asentamiento (ASTM C143/C143M – 15a);

Contenido de aire (ASTM C231 C231/C231M – 17a o ASTM C173/C173M – 16);

Temperatura del concreto (ASTM C1064/ C1064M); y

Densidad (ASTM C138/C138M – 17a).

Durante la construcción en el momento de colocación.

Estamos más interesados en las propiedades del concreto lanzado fresco. En el caso del concreto lanzado vía húmeda, el control de calidad antes de bombear incluiría las siguientes pruebas:

- Muestreo de concreto recién mezclado (ASTM C172/C172M – 17)

- Revenimiento/asentamiento (ASTM C143/C143M – 15a);

- Contenido de aire (ASTM C231 C231/C231M – 17a o ASTM C173/C173M – 16);

- Temperatura del concreto (ASTM C1064/ C1064M); y

- Densidad (ASTM C138/C138M – 17a).

Las pruebas de control de calidad deben ser realizadas por un Técnico, con certificado ACI de Pruebas de Campo de Concreto—Grado I, quien es una persona que ha demostrado el conocimiento y la capacidad para realizar y registrar correctamente los resultados de siete pruebas de campo básicas en concreto recién mezclado. No se elaboran cilindros ni vigas para evaluar la calidad del concreto lanzado, dichas pruebas son aplicables para determinar la calidad del concreto suministrado por la planta de concreto y no deben de ser utilizadas para evaluar la calidad final del concreto lanzado colocado, ya que el factor más importante en la producción de un concreto lazado de calidad es la habilidad del lanzador y por ello se elaboran en paneles de prueba de acuerdo con ASTM C1140/C1140M-11(2019) Standard Practice for Preparing and Testing Specimens from Shotcrete Test Panels para verificar las propiedades del concreto lanzado endurecido. Si se utiliza un lanzador sin experiencia, el concreto colocado puede presentar defectos tales como: mal recubrimiento del acero de refuerzo, huecos detrás del refuerzo, agrietamiento excesivo por contracción, bolsas de arena, rebote y roció atrapado, mala compactación, etc. por mencionar algunos.

Durante la colocación, el concreto lanzado que muestre escurrimientos, segregación, desprendimientos, paneles de abeja, bolsas de arena u otros defectos evidentes, deberá ser removido y reemplazado. El concreto lanzado por encima de los escurrimientos y desprendimientos se eliminará y se reemplazará aún en estado plástico. (IBC 1908.8).

Tampoco debe permitirse la incorporación del rebote durante la colocación, cualquier acumulación de rebote o agregados sueltos se debe de retirar de la superficie antes de colocar el concreto, generalmente se realiza con ayuda de una lanzada de aire (IBC 1908.6).

Los paneles necesitan ser construidos en hoja de triplay de 3/4 pulg. (19 mm). Una madera más delgada y el panel se deformará durante el proceso de aplicación. Un panel de 0.6 x 0.6 x 0.1 m (2’ x 2’ x 4”) producirá nueve núcleos o tres ensayes, siendo la resistencia a compresión el promedio de tres núcleos. Los núcleos deben obtenerse según los procedimientos de la ASTM C1604/C1604M, “Standard Test Method for Obtaining and Testing Drilled Cores of Shotcrete”.

De acuerdo con el ACI 506R el mínimo control de calidad exigido es la resistencia a compresión del concreto a 28 días, y se debe elaborar un panel de prueba por cada tipo de mezcla, por día de trabajo o por cada 38 m3 (50 yd3) de concreto lanzado colocado, lo que resulte en la mayor cantidad de paneles.

Medida del rebote, Solo conozco el procedimiento JSCE-F-563-2005 hecho por la JSCE (Japan Society of Civil Engineers) para medir el porcentaje de rebote en el concreto lanzado. Este procedimiento permite obtener el % de rebote ya sea en un panel o en la estructura y básicamente consiste en establecer el área a recubrir con concreto lanzado para cada medición y estimar el área donde caerá el rebote y colocar una lona sobre esa área, es importante conocer su peso, conocer el peso del concreto a lanzar, Aplique el concreto lanzado en el sitio, cuidadosamente levante la lona evitando que se caiga el rebote y pésela. Reste el peso de la lona al peso obtenido de la lona con el rebote para obtener el peso del rebote y determinar el porcentaje de rebote.

Después de endurecido

La resistencia a la compresión se considera adecuada si el promedio de los tres núcleos extraídos de un panel de prueba o del concreto lanzado in situ supera el 85 % de la resistencia a la compresión especificada y ningún núcleo individual es inferior al 75 % de la resistencia a la compresión especificada.

La norma Europea EFNARC propone la siguiente frecuencia en la realización de pruebas el control de calidad del concreto lanzado principalmente en túneles.

Frecuencia de control de pruebas | |||

Tipo de control | Mínimo M2 entre pruebas | Normal M2 entre pruebas | Intenso M2 entre pruebas |

Resistencia a compresión | 500 | 250 | 100 |

Resistencia a flexión | 500 | 250 | |

Valor de resistencia residual | 1000 | 500 | |

Absorción de energía | 1000 | 500 | |

Adherencia | 500 | 250 | |

Contenido de fibra | 250 | 100 | |

Espesor | 50 | 25 | 10 |

Fuente EFNARC. | |||

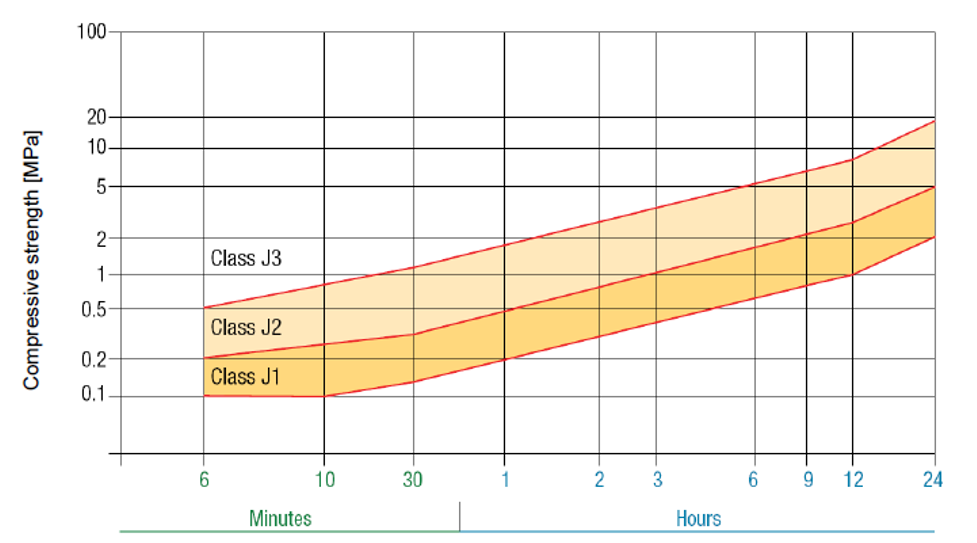

Resistencia a tempranas edades

Clases de resistencia temprana concreto lanzado según norma europea EN 14487-1 En algunas aplicaciones del concreto lanzado es vital poder medir la resistencia antes de 24 horas y conocer cuál su desempeño, como por ejemplo en el recubrimiento de un túnel. Antes de 24 horas la resistencia se mide usando métodos indirectos, como el penetrómetro y la pistola Hilti. Ambos métodos correlacionan el impacto de la resistencia a la compresión en la penetración de una aguja.

Clases J1 se aplica el concreto lanzado en capas delgadas sobre un sustrato seco. No hay requisitos estructurales en este tipo de concreto lanzado durante las primeras horas después de su aplicación.

Clase J2 el concreto lanzado se aplica en capas más gruesas. Este tipo de concreto lanzado se puede aplicar sobre cabeza y es adecuado incluso en circunstancias difíciles, por ejemplo, en caso de un ligero flujo de agua y se utiliza para realizar trabajos posteriores inmediatos como la perforación y voladura.

Clase J3 se utiliza este concreto lanzado en situaciones donde la roca está muy alterada, (intemperizada) o hay una fuerte presencia de agua. Debido a que se tiene un fraguado acelerado, y se buscan resistencias a tempranas edades, se puede generar más polvo y rebote durante la aplicación y, por lo tanto, la clase J3 solo se utiliza en casos especiales.

Resistencia | Método | Equipo | Resistencia | Tiempo |

Inicial | Penetración de aguja | penetrórmetro | Arriba de 1.5 MPa | 0 a 3 horas |

Temprana | Penetración de clavos | Hilti DX 450 | 3 a 20 MPa | 3 a 24 horas |

Final | Extracción de núcleos | prensa | 5 a 100 MPa | 1 a 28 días |

Prueba de absorción de Energía (Prueba del Panel) EFNARC

El panel de prueba de 600 x 600 x 100 mm se debe soportar en sus cuatro bordes y se le debe aplicar una carga puntual central a través de una superficie de contacto de 100 x 100 mm el lado áspero de la losa debe estar hacia la parte de abajo durante la prueba. La carga debe ser aplicada en dirección opuesta del lanzado

Norma ASTM C1550 paneles redondos

Esta norma propone un panel circular, mejor conocida como Round Determinate Panel (RDP). En el ensaye de referencia, la muestra se apoya en pivotes simétricos de bola de acero (120°), por lo que resulta en un esquema estáticamente determinado; en este caso, el patrón de fisuración es predecible, por lo que entonces, las propiedades post-fisuración se pueden determinar más fácilmente.

Referencias bibliográficas

- LONDONO VELASQUEZ, LUIS GERMAN “MANUAL PARA EL CONTROL DE CALIDAD EN ESTRUCTURAS DE CONCRETO REFORZADO” TERCERA REVISION (1997)

- BRACAMONTES JIMENEZ, RAUL “MANUAL PARA EL DISEÑO Y APLICACIÓN DEL CONCRETO LANZADO” SEGUNDA EDICION (2017)

- INTERNATIONAL BUILDING CODE 2018

- BITTNER, DENNIS “Common Test Panel Mistakes” Shotcrete magazine | Fall 2019

- ACI 506R, “Guide to Shotcrete”

- EFNARC

- Norma Europea EN 14487-1 Sprayed concrete – Part 1: Definitions, specifications and conformity.